★━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

収益改善に役立つ統制指標の切り口 【現役 経営コンサルタントの裏情報!】

発行 2011/08/01 No.113

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━★

【目次】

1.段取替えの損得

まえがき

こんにちは 前田です!

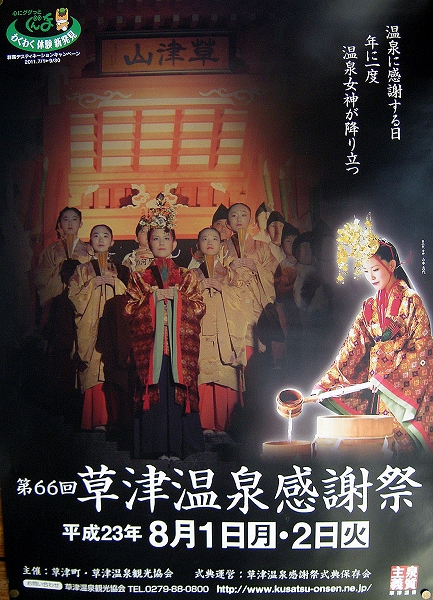

草津温泉感謝祭ポスター

No.112に引き続き、草津温泉の写真を紹介します。7月16日、立ち寄り湯巡りを目的に、日帰りで草津温泉に行ってきました。このメルマガが配送される8月1日と次の日の2日は、草津温泉街が一年でもっとも活気づく時のようです。右のポスター「温泉感謝祭」が、湯畑特設舞台をメインに開催されます。残念ながら、今まで参加したことはありません。今年も平日のため、行くことはできませんが、雰囲気だけでも味わって見たいものです。言い伝えによると、土用の丑の日、丑の刻に入湯し、一年間無病息災を願ったのが、温泉に感謝することの始まりとお聞きしています (^−^)

No.112に引き続き、草津温泉の写真を紹介します。7月16日、立ち寄り湯巡りを目的に、日帰りで草津温泉に行ってきました。このメルマガが配送される8月1日と次の日の2日は、草津温泉街が一年でもっとも活気づく時のようです。右のポスター「温泉感謝祭」が、湯畑特設舞台をメインに開催されます。残念ながら、今まで参加したことはありません。今年も平日のため、行くことはできませんが、雰囲気だけでも味わって見たいものです。言い伝えによると、土用の丑の日、丑の刻に入湯し、一年間無病息災を願ったのが、温泉に感謝することの始まりとお聞きしています (^−^)

湯 畑 7月16日 草津温泉といえば、何といっても有名なのが湯畑です。温泉街の中心部に位置し、毎分4000リットルの温泉が湧き出ているとのこと。酸性度が強く、湯畑源泉はpH2.1です。いつも湯けむりが見られます

草津温泉といえば、何といっても有名なのが湯畑です。温泉街の中心部に位置し、毎分4000リットルの温泉が湧き出ているとのこと。酸性度が強く、湯畑源泉はpH2.1です。いつも湯けむりが見られます

ちなみに、phは水素イオン濃度指数のことです。水や溶液の酸性・アルカリ性の強さを示し、pH7付近を中性、これより小さいものが酸性、大きいものがアルカリ性になります。小生はペーハーと発音していますが、現在はピーエッチが一般的なようです。pHの読みは英語でピーエイチ、ドイツ語でペーハーと発音します。1957年、JISにpHを制定するさい、読みが英語読みに改められ、現在に至っているようです。時代は変わっています (^0_0^)ナルホド

湯 畑

よく紹介されている写真は湯畑全体が多いのですが、カメラアングルの関係上、部分の写真になってしまいました。訪れた日も、観光客が多く、天気も良かったせいか、湯畑に隣接している足湯は満員でした (∩_∩)

よく紹介されている写真は湯畑全体が多いのですが、カメラアングルの関係上、部分の写真になってしまいました。訪れた日も、観光客が多く、天気も良かったせいか、湯畑に隣接している足湯は満員でした (∩_∩)

吉宗お汲み上げの碑 湯畑を下から見上げる位置にある湯壺右側に、八代将軍徳川吉宗、草津の湯お汲み上げの碑があります。1717年、この湯畑の温泉を汲み上げ、江戸城に運ばせて入浴したそうです

湯畑を下から見上げる位置にある湯壺右側に、八代将軍徳川吉宗、草津の湯お汲み上げの碑があります。1717年、この湯畑の温泉を汲み上げ、江戸城に運ばせて入浴したそうです

写真左下に写っている看板を確認できるでしょうか。写真を小さくしましたので、読めないかもしれませんが「やきとり 静」と表示されています。ここの焼き鳥が美味しいんです。以前、食べ過ぎて気分が悪くなってしまったことがあります。一度賞味お薦めします。くれぐれも、食べ過ぎないように…(^0^)

次の写真は、共同浴場「関の湯」です。7月16日訪問当日、2番目に入浴させていただいた温泉です。場所は、温泉お汲み上げの碑を左に見て、西の河原通りを白根神社参道入口方向に数十メートル進んだ左側にあります

関の湯

温泉の定員は、3人と表示されていました。入浴した時間は、11時過ぎです。すぐ近くにお住まいだという、年配のかたがお一人入っていました。ちょうど、上がりかけていたようです。白根神社のお祭りのこと、住まいのことなど、世間話をしながら入浴を楽しむことができました。それでも、入浴時間は数分程度です。湯加減はややぬるめに調整されています。源泉は湯畑です。前回紹介した瑠璃(るり)の湯も源泉は湯畑なのですが、こんなにも温度差があるとは… (^^)

関の湯

次回も引き続き、草津温泉の共同浴場の写真紹介予定です (^v^)

1.段取替えの損得

全体最適の追求過程では、種々の問題点や課題の解決が欠かせません。メーカーの

日常業務で実際に起こりうる問題を採りあげ、どうするべきか考えて行くことにし

ます。今回内容は、大手企業における実例を基にした埋没コストに関する問題です。

いろいろなパターンがありますが、前回に続き埋没コストの2回目になります。下記

に用語解説をしています。といっても、事例がないと分かりにくい概念です。そこ

で、本文の内容によって、理解を深めていただくようお願いします (^^)

*用語「全体最適」

個別部門の部分最適にとどまらず、販売・生産・物流・開発の全ライン部門が経

営資源を生かし切り収益能力の最大化追求をすること

*用語「埋没コスト」

Sunk cost、埋没原価とも呼び、代替案の間で変化しないコストを指しています

◆段取替えは製造原価を上げるか

在庫圧縮について大手ビジネスフォーム印刷企業、製造部長氏のお話しされた内容

です

「当社の印刷工場は生産スピードも速く、細切れの生産をすると非常に効率が悪く

なります。また、段取替えのため、1回当たり約4時間かかり、社内の評価コストは

5万円です。在庫を少なくしようとすれば、提案されたように1回の生産ロットを小

さくするしかありません。結果的に、段取替えの回数が増え、製造原価が上がって

しまいます」

さて、製造部長氏が言う段取替えの回数が増えると製造原価は上がるのでしょうか

(^∧^)

◆生産実態

ビジネスフォーム印刷工場の実態は、おおむね次のとおりです

・工場は24時間稼働

・生産には多少余力あり

・生産スピードが速く、段取替えに工程洗浄の時間が1回4時間程度掛かるため、極

力、段取替えの回数を抑制

・1回の段取替えの社内評価コストは5万円

年間段取コストを段取回数で割った実績を基に設定した模様

・客先の月間ビジネスフォーム使用数量は、ほぼ一定

・受注から納品までの生産リードタイムが必要なため、客先ごとに見込み生産し、

工場内倉庫に在庫保有

・在庫は約1.2カ月分(=販売変動を除く実質の流通在庫は1カ月分)

◆段取りコストの内訳

段取りコストとは、段取り替え時に使用する工程洗浄の蒸気、お湯、水などの変動

費としてのユーティリティコスト、洗浄水の排水処理コスト、段取り替えに使う設

備類の償却費、段取りに要する作業者の労務費、器具備品費などの固定費を指して

います。生産方法によって、内容が変わりますので注意が必要です (=^^=)

◆在庫圧縮の案

在庫圧縮の方策は、概略次の内容です

・生産ロットの大きさで製品在庫日数は決まる

・製品在庫圧縮には、生産ロットを小さくするしかない

・24時間稼働なので、稼働時間は増やせない制約是認

・修理、チョコ停、その他非稼働時間などの短縮された時間と生産余裕分の時間の

範囲内で大口生産ロットを優先的に小さくします

したがって、この在庫圧縮の方策では、生産数量、稼働時間とも現状の枠内で維持

可能です (^^)♂♂

◆製造部長氏の主張

印刷工場の製造部長氏の言われる前提どおり、算出してみます。ただし、内容は簡

略化した数値です。現状の月間段取り回数は、仮に10回としました。現状月10回を

倍の20回、逆に月5回の半分にしたケースの試算をします

次が、製造部長氏の言われるとおり算出したもので、現状の月間段取り費用は50万

円です。ケース1のとおり、回数を月20回にすると、月間段取り費用は現状の倍100

万円になります。したがって、この差異50万円が全体の製造原価増というわけです。

逆に、ケース2の回数を月5回にすると、費用も半分の25万円になります。現状との

差異25万円が、製造原価低減への寄与分です。在庫圧縮の効果と、段取り費用の増、

あるいは製造原価増が見合うのかということになります。この試算では、製造部長

氏の言われる内容を裏付けることになりました (∩_∩)

☆月間段取り費用の増減試算

現状 ケース1 ケース2

試算内容 回数倍 回数半減

月の段取り回数 10 20 5

段取り単価 円 50,000 50,000 50,000

段取り費用計 円 500,000 1,000,000 250,000

*段取り費用計=月の段取り回数×段取り単価

本当に、この計算が合っているのでしょうか。段取り費用の内訳を、次にもう少し

細かく見ることにします

◆現状の段取り費用の分解

印刷の実際の数値を基にすると、桁数が大きくなってしまいます。そこで、問題箇

所が分かるよう配慮し、分かりやすい数字に置き換えました。前項段取り費用の試

算と整合性を取っていますので、数値上の矛盾が出ないよう配慮しています。段取

り費の中を変動費と固定費に分解し、試算数値に直接影響のない項目は、極力省略

しました。段取り費用の内訳を見ていただいて分かるとおり、1回当たり段取り費の

変動単価が500円、固定単価が49,500円、製造原価1,000円です。段取り費の中身は、

固定費の割合が大部分を占めています

☆現状の段取り費用内訳

月の段取り回数 10

段取り単価 円 50,000(単価=変動単価+固定単価)

月間段取り費用計 500,000(費用計=回数×段取り単価)

製造経費の内訳 円

段取り変動単価 500

段取り変動費計 5,000(変動費計=変動単価×回数)

その他製造変動費 3,995,000

段取り分の固定費 495,000(下の注記*を参照)

段取り固定単価 49,500(固定単価=段取り固定費÷回数)

その他製造固定費 5,505,000

製造原価計 10,000,000(製造原価計=変動費+固定費)

生産数量 枚 10,000(月間生産数量です)

製造原価 円 1,000(製造原価=製造原価計÷生産数量)

*総稼働時間、生産量は一定

*段取り分の固定費

段取り分の固定費には、段取り替えに使う設備類の償却費、段取り作業費などの

労務費、器具備品費などの固定費を含みます

次に、前項で製造部長氏の主張どおり試算したケース1・2に沿って再試算してみま

しょう (^−^)

◆変動費・固定費を含む比較

比較のしかたには二とおりあります。一つ目が変動費・固定費を含む方法です。い

ずれの案も発生するコストを全部取り出して比較します。埋没コストを含む方法で

す。もう一つの方法は、案によって変化するコストのみを使って比較します。最初

は、埋没コストを含む比較のしかた紹介です。本項の後半に、算出例を入れました

(^v^)

前段で製造部長氏の主張どおり試算したケース1・2に相当する試算が、ケース3・4

です。段取り変動単価は、500円で一定となります。段取り変動費計は、段取り回数

の増減に比例します。変動費が増加する分、製造原価計も上昇するわけです。また、

生産数量は一定ですから、製造原価も上昇します。この意味では、上昇するコスト

の内容は違いますが、製造部長氏の主張どおり製造原価が上がることが分かりまし

た (^0^)

段取り固定費は、段取り回数に比例させた配賦基準を採用しました。ケース3を例に

挙げます。段取り回数を10回から20回にしました。結果的に、現状の段取り固定費

は2倍になります。現状495千円から2倍の99万円というわけです。段取り回数の増減

に応じ、段取り固定費も比例的に増減します。ただし、段取り固定単価は一定です

製造原価はどうなるでしょうか。現状は、算出例のとおり1,000円です。ケース3の

段取り回数を2倍の20回にすると、算出例一番下の製造原価差異にあるとおり、製造

原価は0.5円上昇しています。逆に、ケース4の段取り回数を半分の5回にすると、製

造原価も0.25円低下しました。製造原価1,000円に対して、この金額を大きいと見る

か、無視し得る大きさと考えるかは実態によりけりです (^▽^)

一般に、印刷や化学品の段取替え時の工程洗浄は、水や蒸気などを使用することが

多いと聞きます。したがって、1回の段取替えの変動単価は小さくなるのが普通です。

印刷のケースでは生産数量が多く、ビジネスフォーム1セット当たりに換算すると、

ほとんど無視し得る金額になってしまうことが大半です。過去、実際に算出した化

学メーカーでは、段取替え増による原価上昇は無視し得る大きさでした

φ(..)メモメモ

☆埋没コスト含む比較

現状 ケース3 ケース4

試算内容 回数倍 回数半減

月の段取り回数 10 20 5

段取り単価 円 50,000 50,000 50,000

月間段取り費用計 500,000 1,000,000 250,000

製造経費の内訳 円

段取り変動単価 500 500 500

段取り変動費計 5,000 10,000 2,500

その他製造変動費 3,995,000 3,995,000 3,995,000

段取り分の固定費 495,000 990,000 247,500

段取り固定単価 49,500 49,500 49,500

その他製造固定費 5,505,000 5,010,000 5,752,500

製造原価計 10,000,000 10,005,000 9,997,500

生産数量 枚 10,000 10,000 10,000

製造原価 円 1,000 1,000.50 999.75

製造原価差異 円 0.5 0.25

この試算では段取り時間を考慮していません。本来は、段取り時間も入れた固定費

の配賦が必要です。ここでは分かりやすさを優先し、段取り固定費の配賦は段取り

回数に比例させました。ただし、総稼働時間と生産量は一定としていますので、段

取り回数が増減しても固定費の合計は一定ですから製造原価は変わりません

◆変動費のみによる比較

前項、埋没コストを含む比較に対して、今度は変動費のみによる方法を紹介します。

本項後半に算出例を入れました。段取り回数、変動単価は今までと同じです。段取

り回数の増減により、月間段取り変動費計は当然変化します。生産数量は1万枚で変

わりません。現状の月間段取り変動費計は5千円、生産数量1万枚ですから、1枚当た

りの変動原価は0.5円となります。算出例では変動する原価としていますが、正確に

言うなら段取りコストの製品1枚当たりの直接原価です

直接原価とは、製品製造に要する変動費のみの原価のことです。財務会計では、製

品製造に関わる変動費・固定費を含んだ全部の原価を算出するので、全部原価計算

と呼んでいます。これに対し、製品製造の変動費のみを取り出して原価計算するの

が、管理会計の直接原価計算です。全部原価に対し、部分のみを算出することから

部分原価と呼んでいます

さて、話を元に戻しましょう。算出項目の一番下にある現状との差異を見てくださ

い。ケース5で0.5円、ケース6で0.25円となっています。前項の埋没コスト含む比較

の一番下にある製造原価差異と結果は同じになりました。比較のしかたは違います

が、同じ結論に達したわけです \(^^)/

☆変動する原価による比較

現状 ケース5 ケース6

試算内容 回数倍 回数半減

月の段取り回数 10 20 5

段取り変動単価 円 500 500 500

月間段取り変動費計 5,000 10,000 2,500

生産数量 枚 10,000 10,000 10,000

変動する原価 円 0.5 1.0 0.25

現状との差異 円 0.5 0.25

◆結論 (●^o^●)

事例の埋没コストは製造固定費です。今回、印刷企業のケースでは、段取替えの回

数が増加しても製造原価の上昇は無視得る大きさとなります。もちろん、いずれの

場合にも当てはまるわけではありません。重要な点は、段取りコストの算出や評価

金額を決める場合、経費を変動費と固定費を分けて捉えることが欠かせないという

ことです。製造経費の固変区分、あるいは固変分解が欠かせないことになります

φ(..)メモメモ

◆比較方法の選択と訓練

埋没コストを含む比較でも、変動するコストのみによる比較でも、ご覧いただいた

とおり、結論は変わりません。どちらを選ぶのかは、ケースバイケースでしょう。

目的から考えて比較方法を選ぶのが正解かもしれません。埋没コストの概念に慣れ

てくれば、変動するコストのみの比較が簡単です。いっぽう、この概念の理解度が

進んでいないケースでは、埋没コストを含む比較にすべきと考えます。埋没コスト

を含む比較のほうが、理解しやすいはずです

いずれにしろ、代替案別の変動費・固定費を明らかにすることが先決です。個々の

代替案の内容を、文章化するのが間違った判断ををしない秘訣と思います。構想が

頭の中にある状態から、いきなり計算を始めるのではなく、まず代替案の内容を文

章やフローで明らかにすることが最初の作業です。小生は、代替案のことをシナリ

オと呼んでいます。ぜひ、シナリオづくりから始めたいものです

(^0_0^)ナルホド

編集後記

今回採りあげていませんが、段取りコストと同様のことが企業の中では意外に多く

見かけます。たとえば、工場内の仕掛品、不良品、再生原料などのコスト評価です。

製造改善による改善額と実際に低減するコスト差異が大きな食い違いを見せること

も稀ではありません。今回の考えかたを生かし、実務量の増えない範囲で再設定す

べきと判断される可能性もあります (^0^;)

埋没コストについて語るとき、内外製の損得問題は避けてとおれません。この紹介

は、次回以降に予定しています。埋没コストの概念は、一見単純ですが実務上、誤

用されがちです。ぜひ、習得されることを願ってやみません (^^)

今日7月31日(日)は涼しいですね。清書も、もうすぐ終わります。今お昼の11時で

すが、23℃しかありません。さっきまで雨でした。今は止んで、どんよりとした空

模様になっています。朝5時過ぎに、我が家のロナが表に散歩に出ていった頃は、雨

が降っていませんでした。その後、6時過ぎから雨になったのですが、外から帰って

きません。どこかで、雨宿りしているようです (=^^=)

今朝、携帯の緊急地震速報メールのアラーム音で起こされました。携帯はauです。

地震は福島県沖で発生し、マグニチュード6.4、3時54分のことでした。幸い被害は

ないようなので一安心です。携帯は最近変えたばかりですが、緊急地震速報がメー

ルで届くとは知りませんでした。何があったのかと、飛び起きる羽目になったわけ

です。いつも、川口市の防災無線で速報が流されるのですが、今朝はありませんで

した

今回頁数は次のとおりです

358行/校了時点の合計÷53行/頁≒6.7頁

最後までお読みいただきありがとうございます m(_ _)m

それでは、次回またお会いしましょう (^.^/)))~~~bye!!