★━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

収益改善に役立つ統制指標の切り口 【現役 経営コンサルタントの裏情報!】

発行 2010/07/05 No.65

━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━

【目次】

1.シミュレーションアプローチ

まえがき

こんにちは 前田です!

先日6月30日(水)、熊本県八代に出張しました。朝早く羽田から飛行機に乗り、熊

本空港に到着。JAL便に乗ったのですが、席の半分以上は空いています。ANA

便も同様のようでした。天気予報では、梅雨前線の影響で九州地方は雨です。空港

の空は曇っていましたが、雨は降っていません (^o^)//"""パチパチパチ

これ幸いと早速車に乗り込み、九州自動車道を南下します。ここから現地までは、

お客さま運転の車です。しかし、途中からにわかに空が怪しくなり、どしゃ降りに

なってしまいました。ワイパーは動いているのですが、前がよく見えません。危険

ですね。こんなに降るのは珍しいようです (^∧^)

途中、山あいを走るせいなのでしょうか。バケツをひっくり返したような雨でした

が、突然止んだのです。今日は、これで雨に合わなくとも済みそうと、お互い話し

ていました。しかし、話が終わらないうちに、またどしゃ降りです。後でお聞きし

たところ、私どもの到着前には雷も鳴っていたそうで、山のほうでは土砂崩れも発

生したと知りました

東京に電話すると、天気は晴れ、気温29度位とのこと。日本列島の長さが実感でき

ます

帰りに立ち寄った温泉センターの写真を、メルマガWebサイトに掲載しました。食事

をしていますが、残念ながら温泉には入っていません (>_<)

日奈久温泉・ばんぺい湯 次の機会には温泉を楽しみたいと思っています。場所は八代市日奈久(ひなぐ)、日奈久温泉の中央に位置する日奈久温泉センター「ばんぺい湯」です

次の機会には温泉を楽しみたいと思っています。場所は八代市日奈久(ひなぐ)、日奈久温泉の中央に位置する日奈久温泉センター「ばんぺい湯」です

古い施設を建て替え、昨2009年7月21日にリニューアルオープンしています。いわゆる公衆浴場です。大人の入浴料は、1階が200円、2階が500円となっています。このほか1階に、売店と軽食コーナーがあり、2階に食堂、3階は家族湯です。日奈久温泉には、このほか、公衆浴場2箇所(200円)、民営の共同浴場(150円)が1箇所あります

日奈久温泉は、弱アルカリ性で美人の湯の部類に入るでしょう。ぬるぬるします。源泉によっては、硫黄泉もあるようです

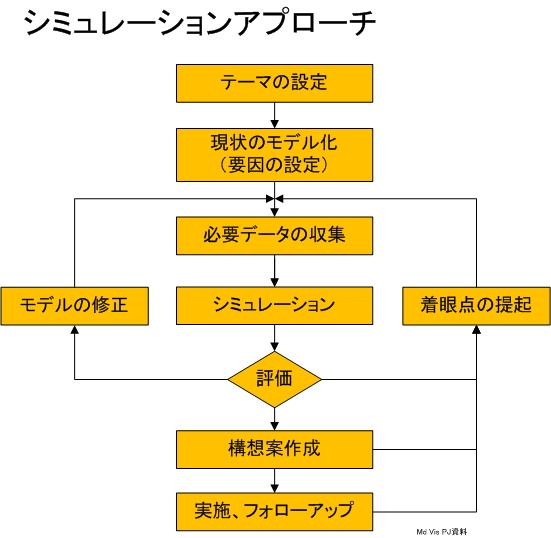

1.シミュレーションアプローチ

構想案(改善案)作成から実施に至る進めかたには、分析アプローチ、シミュレーションアプローチ、デザインアプローチがあります。この中から、シミュレーションアプローチを紹介しましょう (=^^=)

お話しの進めかたは、次のとおりです

・シミュレーションアプローチとは何か

・典型的な手順の紹介

・個々の内容解説

◆シミュレーションアプローチとは

シミュレーションアプローチとは、改善対象の解決策となりうる業務処理ルールの

設定をおこない、机上あるいはコンピュータで試行を繰り返しながら構想案作成を

おこなう進めかたを指しています

シミュレーションアプローチは、仮説検証型による課題解決策の一方法です。この

アプローチによる代表的な改善・改革課題には、次のようなものがあります

◆シミュレーションアプローチが有効な課題例

・物流拠点の立地選定

運賃が最小化するときは、物流費も最小化するのが一般的です。運賃は(重量×

距離)が基本となって決定されます。1トンの貨物を1km輸送することが1輸送トン

キロです。つまり、(重量×距離)はトンキロを表わしています。物流拠点の立

地選定に使うシミュレーションの一つが重心法です。ある物流拠点から出荷され

る輸送トンキロの総和最小化の地点、これが物流費を最小化する立地となります

・販売用適正在庫量の設定

販売用のアイテム別・製品在庫量の設定が該当します。販売に必要な製品在庫量

は、生産能力に対する受注から納品までの納品リードタイムによって基本的に決

定されます。しかし、生産能力とは関係なしに、受注から納品までの運送リード

タイムは必要です。お届けまでの物理的な運送リードタイムより、顧客要求の納

品リードタイムが短ければ、その差を補完する在庫が必要となります

たとえば、運送リードタイム3日、納品リードタイム1日としましょう。受注の翌

日には納品が必要です。在庫拠点が顧客から遠ければ、翌日納品は物理的にでき

ません。したがって、運送リードタイム≦納品リードタイムの関係を満たす地点

に在庫拠点が必須です。例では運送リードタイムが3日で、納品リードタイム1日

を上回っていますから、運送リードタイム1日未満の地域に在庫拠点設置が欠かせ

ません

このケースで言えば、運送リードタイム3日+納品リードタイム1日=4日分の在庫

は、販売上から見て最低限必要な在庫(=販売用適正在庫)となります

工場は東京にあります。札幌のお客さまへの納品リードタイムは、受注後・翌日

午前お届けです。東京から札幌までは、飛行機便を使わないとします。トラック

便では、運送リードタイムが最低2日間必要です。受注後、東京から運送したので

は到底間に合いません。そこで、札幌に在庫拠点が必要となります。問題は、札

幌の在庫拠点に必要な在庫量です

シミュレーションアプローチは、このようなケースで有効に販売用適正在庫量の

算出と検証ができます。問題は、この業務処理手順を数式でモデル化し組み立て

られるかどうかです

・備蓄在庫量の設定

一時的に生産能力を上回る季節変動時の販売量をまかなう製品在庫(=備蓄在

庫)の設定を指しています。備蓄在庫量と備蓄生産開始、生産日程計画への織り

込みは、意外にベテランのかたの頭の中にある「算式」で組み立てられているこ

とが多いようです。備蓄在庫の意味は、次の用語解説で確認お願いします。この

備蓄生産の生産日程計画への織り込みかたが、備蓄在庫量の大小を決めるポイン

トです。シミュレーション前の、業務処理のシナリオをうまく描けるかが結果を

大きく左右します (^0_0^)ナルホド

*用語「備蓄在庫」

年間生産能力では年間販売量を上回るか見合っているのに、特定期間の生産能力

では販売量を下回ることがあります。不足販売量に相当する分を前もって生産す

ることを備蓄生産、造られた在庫が備蓄在庫です

・現状生産能力是認時の基準在庫量設定(原材料、仕掛品、製品在庫)

もっとも単純な例を採りあげます。原料投入後、途中で滞留することなく30分後

には製品化される装置型の生産ラインを想定しましょう

現状は、毎月末に翌月の生産日程計画を決めて生産する、1カ月生産サイクルでお

こなっています。シミュレーションのシナリオは、次のとおりです。生産側の条

件によって持たざるを得ない在庫を生産与件在庫といい、備蓄在庫を含みます。

当生産与件在庫と、前段の販売用適正在庫と比べて大きいほうが、メーカーで保

有すべき基準在庫(=生産基準在庫)です。シミュレーションのシナリオ例を次

に例示しました

*用語「生産サイクル」

特定の期間中に販売する全量を、同一期間で生産できる周期を生産サイクルとい

います。1カ月間の全販売量を、1カ月間で生産するケースが1カ月生産サイクルで

す。同様に、半月間の全販売量を半月間で生産することを半月生産サイクル、1週

間の全販売量を1週間で生産することを1週間生産サイクルと呼びます

☆シナリオ例「生産基準在庫の設定」

1カ月間の全販売量を1カ月間で生産できるか、生産日程計画を作成して確認しま

す。OKなら、月の前後半で販売量の多い半月間の全販売量を、同じ半月間で生

産が可能か、生産日程計画を作成しての確認です。これもOKとしましょう。今

度は、月の中で一番販売量の多い1週間の全販売量を、同じ1週間で生産が可能か

検証します。これもOKとしましょう。納品リードタイムがおおむね1日で、かつ

自社で全国販売のケースでは、これで一旦シミュレーションは終了です。前段で

おこなった販売用適正在庫量の設定で算出した在庫と比較し、どちらか大きいほ

うがメーカーとして保有すべき基準在庫となります。当在庫が生産基準在庫です

*用語「生産基準在庫」

生産上の制約条件を是認した生産をおこないつつ、品切れを発生させず、顧客へ

の納品リードタイムも維持できる在庫をいいます

◆シミュレーションアプローチの手順

1.テーマの選定

2.現状のモデル化

3.必要データの収集

4.シミュレーション

5.評価・モデル修正・着眼点の提起

6.構想案作成

7.実施、フォローアップ

◆テーマの選定

テーマの選定は、分析アプローチの改善テーマの選定と共通しています。次のとお

りです。続いて紹介の事例は、物流拠点の統廃合としました

・目的の明確化

物流拠点の統廃合を、グループ企業全体の物流費最小化の視点から、過剰な物流

サービス是正も視野に入れながら根本的な見直しとコスト低減図る。

同時に、可能な限り見込生産から受注生産にシフトする

*用語「物流サービス」

物流サービスとは、物品受け渡しに付随するCSの観点から調整された取り組み

をいいます。CS(Customer Satisfaction)は、顧客満足のことです (=^^=)

・狙いの明確化

ゝ全国一律の物流サービス提供を地域・客先別設定への移行

ゝ品切れを起こさない常備品の在庫保有

ゝ少量販売品の受注生産化推進、または納品リードタイムの確保

・制約条件の明確化

重要顧客へは、納品リードタイムなどの物流サービス維持向上をおこなう。

基本は、当日受注・翌日納品の納品リードタイム1日を遵守する

*用語「制約条件」

制約条件とは、改善活動をおこなうときに守るべき条件を指しています。在庫圧

縮の例でいうなら、当日受注・翌日納品の納品リードタイム1日を守ったうえで、

在庫圧縮をおこなうことが、この例では必要です。納品リードタイムを2日にすれ

ば、さらに在庫圧縮が可能であっても、それは許されません。制約条件自体の改

定が必要となります

・目標・期限の設定

物流費の5%低減

物流拠点数3箇所減

今年度末までに達成する

・評価方法の設定

前年度末3月の物流費、販売量、売上高を基準とする

・対象範囲の設定

グループ企業3社の全工場、全物流拠点、全物流費。

対象業務は、受注から生産計画立案、生産指示に至る需給担当部門、販売を含む

・推進体制の設定

活動の検討方向性を決定するため各社・各部門の上層管理者で構成する推進委員

会、および課題解決に必要な実態把握と構想案(改善案)作成担当のプロジェク

トチームを設置

改善テーマの選定と推進体制設置により、物流拠点統廃合の活動取り組みが可能と

なりました。つまり、これらを可能にすることが、ここでのアウトプットです

◆現状のモデル化

物流拠点の統廃合は、コストだけでは決められませんが、有効な判断材料とはなり

ます。このケースにおけるポイントは、コストを最小化する立地選定を数式でモデ

ル化し、シミュレーションできるようにすることです

つまり、物流費の最小化を、各物流拠点における輸送トンキロの総和最小化によっ

てモデル化しシミュレーションすることです

その基となる考えかたは、前段「◆シミュレーションアプローチが有効な課題例」

の物流拠点の立地選定でも概略述べています。つまり、特定の場所から出荷した輸

送トンキロの総和が最小化する地点、これが運賃最小化となる立地です。運賃以外

の物流費は、このあとで加減して最終判断します。通常は、運賃最小化する条件が

得られれば物流費も最小化することが多いものです

また、物流コスト以外にも立地評価項目があります。主な項目は次のとおりです。

法的規制、実現可能な配送リードタイム、運送関連(集配時間、適正業者)、人材

関連(採用、通勤)、地理(立地可能性)、時間帯別の通行規制、港湾に近い、ト

ラック・ターミナルに近い、幹線道路沿い、トラックの入出に無理がない、交通渋

滞の回避、運用時間帯に規制がない、風向き等あります

◆必要データの収集

シミュレーションと目的達成に必要な情報を知ることが欠かせません。主なデータ

には次のようなものがあります

・客先住所、販売実績(個数・重量)

・現状客先に対する納品リードタイムをはじめとする物流サービスの実態

・工場から物流拠点への輸送実績(数量・重量・費用)

・各物流拠点から客先への配送実績(数量・重量・費用)

・工場から客先への直送実績(数量・重量・費用)

・地図、都市計画区域に関する情報等

◆シミュレーション

物流拠点の立地選定は、輸送トンキロの総和最小化の地点を、重心法によるシミュ

レーションで求めることになります。シミュレーション方法は幾通りもありますの

で、目的によって選択することが必要です。ただし、その方法によって、前項の必

要データも変わります(小生は重心法を推奨しています (^-^) )

◆評価・モデル修正・着眼点の提起

シミュレーションをおこない、結果が当初の目的・目標を満足しているか評価しま

す。満足できないか、問題があるようであれば、立地選定の数式変更などによるモ

デルの修正や新たな条件を加えるなどの検討が必要です

ポイントは、計算が正しいから合っていると考えるのではなく、ベテランのかたの

感性にあった結論になっているのか知ることが意外に重要です (=^^=)

◆構想案作成

分析アプローチでは改善案と呼んでいます。ここで構想案としているのは、シミュ

レーションアプローチによる場合、必ずしも改善のためにおこなうと限っていませ

んので、このような言い方を採用しました

したがって、改善を目的に当アプローチを採用する場合には、構想案・改善案とも

同じ内容になります。ここでは、例を物流拠点の統廃合としましたので改善案と同

義です

シミュレーションアプローチによって得られた内容を基に、実行可能な計画にした

ものが構想案(改善案)であり、ここでのアウトプットです。構想案(改善案)は

目的を果たす具体的な改善方法・手段が明示され、到達目標と行動計画を含む内容

ができている状態を指しています

構想案(改善案)に盛り込むべき項目は、おおむね次のとおりです。できる限り、

紙1枚にまとめます(重要です(=^^=))。必要あれば、添付資料を付けることは

構いません

・構想テーマ名(構想案の内容を機能的に表現します)

ex.物流拠点の3箇所統廃合とコスト低減

・作成年月日、作成者

ex.2010年7月5日作成、作成者:前田

・構想案の概要(案の内容を箇条書きで分かるようにします)

ex.

ゝ現状納品リードタイムを満足する物流拠点の立地をゼロから再設定

ゝ出荷場所の変更にともなう客先対応

ゝ受注場所の統合

ゝ保管在庫量の再設定と効果

・現状の問題点(調査・分析による従来稀薄だった点を主に述べます)

ゝ他社と共同で利用していたため踏み込めなかった

ゝ従来の物流拠点の立地変更を検討したことがない

ゝ客先による納品リードタイムにバラツキがあった

ゝ物流拠点による情報処理が異なっている

ゝ物流拠点の在庫日数に大きな差異がある

・構想案(改善案)の内容

ゝ目的

ex.物流サービスの是正と物流拠点再配置によるコスト低減

ゝ適用範囲(対象製品・顧客・領域・事業場・範囲等の適用範囲)

ex.グループ企業3社

ゝ実施上の条件(案実施にともなう社内で遵守すべき事項)

ex.是正した物流サービスの内容を遵守する

ゝ改善構想・骨子(箇条書きで、効果を定量的に現す)

ex.物流拠点の統廃合によるコスト低減、在庫圧縮によるキャッシュフロー改善

・効果

ゝ定量的な効果

ex.改善構想・骨子の定量効果部分を明記

ゝ定性的な効果(案実施にともなう定性的に得られる効果)

ex.グループ他社とのコミュニケーション促進が図られた

ゝ波及効果、投資明細(案実施による改善対象外への効果、投資がある場合の

明細。ただし、効果計算は改善構想・骨子に付記)

ゝトレードオフ項目(顧客など対外的な部分で是正がされないと、効果発現が

弱まるなどの内容。交渉、契約改定などをともなうことがあります。できれ

ば、この部分にめどを付けてから構想案(改善案)にまとめたほうが無難な

こともあります)

・関連提言項目

案検討により分かった今後の課題があれば明記します

・添付資料(案の内容理解に不可欠な添付資料があれば、資料名を付記します)

構想案(改善案)作成と承認に当たっての留意事項です

・目的明示と案修正に備えた内容盛り込み

以下の項目を構想案(改善案)、あるいは運用案に盛り込んでおくことが、状況

変化による案の修正と後任への引き継ぎに役立ちます。とかく、案の実施に重点

を置きがちでマニュアル類の整備は怠りがちです (汗)

ゝ構想案(改善案)に盛り込まれた業務の必要性と目的明示

構想案(改善案)は、とかく新業務の内容を強調しがちですが、なぜそれが

必要か分かるようにしておくことが欠かせません

ゝ構想案(改善案)の業務を選択した理由と背景の明確化

検討経緯を残すことが重要です

ゝアウトプットの具体的な姿提示

最終的に目指す姿そのもののイメージを分かりやすくしておきます

ゝ業務を進める方法・手順明確化

ゝ業務上の重要なポイント指摘

何事にもツボはあるものです。この辺の要点と内容をまとめておきます

◆実施

構想案(改善案)が承認されれば実施段階です。しかし、案によっては部分的に試

行して効果を確認しつつ、本格的な実施に移したほうがいいものがあります

とくに、物流拠点の統廃合は、構想が固まって実施に移されるまで3カ月間ほどの期

間を要することが普通です。客先への影響が大きい部分ですから、移行する手間暇

の多さを考慮に入れ、詳細な移行スケジュールを決めることが欠かせません

◆フォローアップ

フォローアップとは、構想案(改善案)実施により予期し得ない障害が発生したと

き、当初の趣旨を生かしつつ解決を図り、さらに効果拡大を図る方向に実運用をサ

ポートすることです。構想案(改善案)定着に欠かせない業務と言えます (=^^=)

今までやっていないことをやるのが改善・改革です。案作成段階で、いろいろなこ

とを想定し対応策を盛り込んだとしても、実際はやってみないと分からないことも

多いものです。実運用に入り、多くのケースで障害が発生します

この障害を克服しないと、案の効果が出てこないとか、元に戻ってしまうことも稀

ではありません。構想案(改善案)を実施しても、効果が継続的に生み出されるよ

うに定着していない例が多いのも事実です。したがって、障害発生時には案の趣旨

を生かし、できるなら効果拡大を図る方向に解決することがポイントです

物流拠点の統廃合、物流サービスの是正は、物流拠点の運営事業者や運送事業者の

変更となることも多くなります。くわえて、情報システムの変更も必要になること

が普通です。したがって、移行から3カ月間で日常業務として定着できれば、良しと

するのが妥当なところでしょう (^o^)// ハクシュー

編集後記

今年2010年に入ってからのコンサルティング案件にやや特徴があります。従来もあ

ることはあったのですが、私どもが実務を引き受けるケースは、調査に限られてい

たものです。つまり、コンサルティング前の診断時点、コンサルティング開始後の

調査・分析です。しかし、調査段階を過ぎ、案作成段階に至っても実務を依頼され

るケースが増えています

実際にどのような影響が出てくるかといいますと、お客さまへの訪問日数以外に実

務作業の社内工数が増えているのです。私どもの稼働日数は月15日が基準で、稼働

率100%とカウントします。通常のコンサルティングでも、会合準備、社内検討会、

社内会議などのために客先訪問以外に、約1週間ほど必要とすることが普通です。

したがって、15日に1週間をプラスし世間並みの営業日数20日となります。お客さま

への訪問日数は、15日が限界ということでしょうか (^0_0^)ナルホド

実際は、なかなかそのとおり行きません (苦笑)

小生のケースでは、コンサルティング客先の内2社で実務を引き受けており、両方合

わせ。現時点で月当たり約10日間ほどの量があります。客先訪問の日数は、実績で

月13日です。単純に訪問と社内業務をプラスすれば、訪問13日+社内分5日+実務引

き受け分10日=28日となります。忙しいのではなく、ほとんどの日程が押えられて

いますので、飛び込みに対する時間が取れないのが実態です (●^o^●)

止まない雨はない。必ず、いつか晴れるものだと言い聞かせつつ、今日7月3日(土)

も本メルマガを書いています (^^)♂♂

やや長くなりました。最後までお読みいただきありがとうございます m(_ _)m

それでは、次回またお会いしましょう (^.^/)))~~~bye!!